D. Fertigungsanforderungen

D.2 SPANNUNGSARM FERTIGEN - VERZUG VERMEIDEN

Zusammenfassung:

- Grundsätzlich sind die Allgemeinen Fertigungsanforderungen nach Arbeitsblatt D.1 zu berücksichtigen

- Wärmeeinbringung in das Bauteil minimieren

- Materialdicken-Unterschiede begrenzen

- Ausdehnungsmöglichkeiten für das Bauteil schaffen

1. Allgemeines

Im Zuge der Herstellung eines Stahlbauteils erfährt der Werkstoff Stahl mehrfache Verarbeitungsprozesse beginnend bei der Herstellung des Halbzeuges und anschließend bei der Fertigung im Metallbau- und Stahlbaubetrieb. Dabei werden durch die unterschiedlichen Prozesse Spannungen (Druck- oder Zugspannungen) in das Werkstück i. d. R. ohne jegliche Beeinträchtigung des Bauteils eingebracht. Beim anschließenden Feuerverzinken bei ca. 450°C vermindert sich während des Eintauchprozesses in die Zinkschmelze die Festigkeit des Stahls und es werden weitere thermische Spannungen durch ungleichmäßige Bauteilerwärmung in Abhängigkeit von der konstruktiven Ausbildung des Bauteils erzeugt. Die Summe der eingebrachten Spannungen kann dazu führen, dass es zu Bauteilverformungen kommt, wenn das Widerstandsvermögen des Stahls überschritten wird – der Fachmann spricht dabei von Verzug. Um dieses zu verhindern, müssen alle Prozesse, auch die Bauteilfertigung, die Beiträge zur Spannungsentwicklung klein halten und begrenzen.

2. Wärmeeinbringung in das Bauteil minimieren

Die Fertigungsprozesse sind so auszuführen, dass die Spannungsentwicklung im Bauteil minimiert wird. Grundsätzlich können zusätzliche Spannungen durch thermische Prozesse, wie Vorwärmen, Schweißen, Schneiden, Umformen, Wärmebehandlung (Härten) im Bauteil entstehen. Um eine nachteilige Bauteilveränderung im Zusammenhang mit dem anschließenden Feuerverzinkungsprozess auszuschließen, sind diese Prozesse entsprechend so zu planen und auszuführen, dass die eingebrachten Spannungen stets minimiert werden und eine kritische Grenze nicht überschritten wird. Bei Nichteinhalten steigt die Wahrscheinlichkeit des Auftretens von Materialverzug.

3. Verzug vermeiden

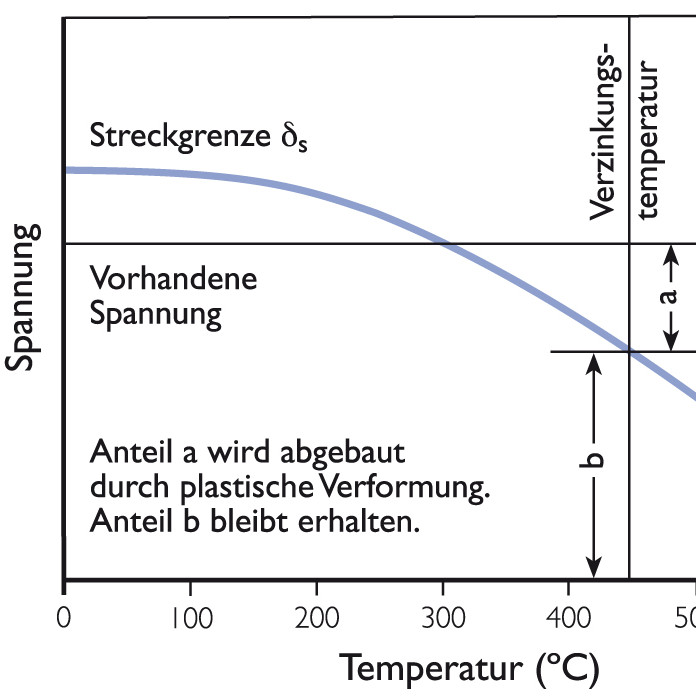

Verantwortlich für einen unter Umständen auftretenden Verzug beim Feuerverzinken ist der Abbau von Spannungen als Folge der Erwärmung der Stahlteile im ca. 450 °C heißen Zinkbad (Abb. 1). Bei dieser Temperatur verringert sich die Streckgrenze des Stahls gegenüber den Werten bei Raumtemperatur auf etwa 70 %. Bei sehr hohen Eigenspannungen in einer Stahlkonstruktion kann es dann unter Umständen dazu kommen, dass vorhandene Spannungsspitzen sich durch plastische Formänderung abbauen (Abb. 2).

Liegen die Eigenspannungen einer Konstruktion erheblich oberhalb der während des Feuerverzinkens vorübergehend verringerten Streckgrenze des Stahls, so kann der Stahl diese Eigenspannungen nicht mehr aufnehmen. Die Spannungen werden als plastische Formänderung abgebaut - es entsteht Verzug (siehe Abb. 1).

4. Empfohlene Maßnahmen

Um Materialverzug zu vermeiden, muss die Summe aller Spannungen minimiert und begrenzt werden. Dazu sind mehrere Maßnahmen möglich, die im Folgenden aufgeführt sind:

- Thermische Spannungen, die beim Eintauchprozess im Zinkbad entstehen, können durch einen möglichst schnellen Eintauchprozess minimiert werden. Dazu sind allerdings konstruktionsseitig die entsprechenden Voraussetzungen zu schaffen (siehe Arbeitsblatt C.1).

- Durch die Erwärmung des Bauteils im Verzinkungsbad auf 450°C erfährt der Stahl eine Ausdehnung um ca. 5 mm pro laufenden Meter. Die Bauteile müssen konstruktiv so gestaltet und fertigungstechnisch so realisiert sein, dass sie diese Ausdehnungen im Zinkbad ohne bleibende Formveränderung aufnehmen können. Dazu sind entsprechende Ausdehnungsmöglichkeiten zu schaffen (siehe dazu auch Arbeitsblatt C.5).

- Bauteile mit einer großen Oberfläche und einer geringen Masse erwärmen sich im Zinkbad schneller als dickwandige und schwere Teile. Um ein gleichmäßiges Erwärmen und damit ein Minimieren der sich entwickelnden Spannungen zu gewährleisten, sind große Materialdickenunterschiede zu vermeiden (siehe Arbeitsblatt C.1). Sind große Unterschiede in den Materialdicken unvermeidbar, muss die Konstruktion in einzelne Bauteile aufgeteilt werden, die dann separat verzinkt werden können.

- Bauteile aus Vollmaterial oder offenen Profilen lassen sich schneller tauchen als vergleichbare Konstruktionen aus Rohren oder Hohlprofilen.

- Bauteile aus Hohlprofilen benötigen zur Gewährleistung eines schnellen Eintauchprozesses besonders große Durchfluss- und Entlüftungsöffnungen. Die in Arbeitsblatt C.3 angegebenen Öffnungsgrößen sind dabei als Mindestmaße aufzufassen. Bei mehrfachem Tauchen ist u. U. eine besondere Anordnung der Öffnungen erforderlich.

- Thermische Prozesse wie das Schweißen, Brennen etc. bringen große Mengen Energie in das Bauteil ein. Dies darf nicht unkontrolliert und unbegrenzt erfolgen, da sonst Zugspannungen in Folge von Schrumpfprozessen entstehen, die im Zuge des Feuerverzinkens zu Verzug oder weiteren Bauteilschäden führen. Zur Vermeidung von Verzug infolge Schweißens ist das Arbeitsblatt D.4 zu beachten.

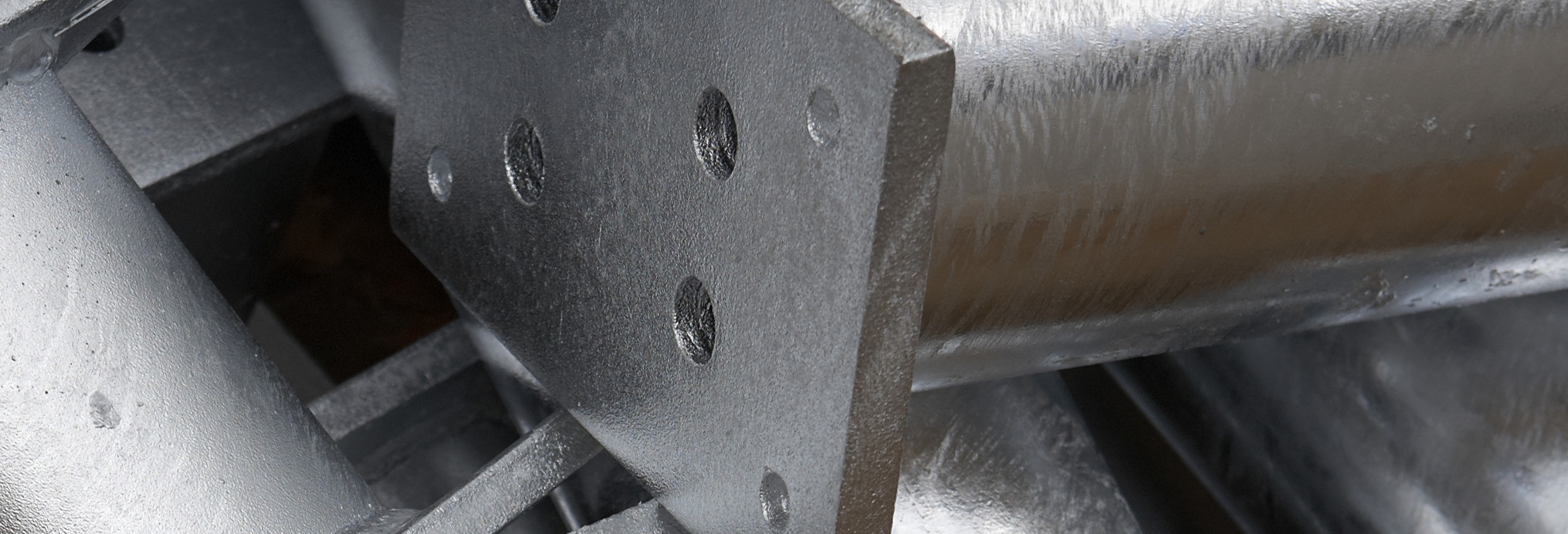

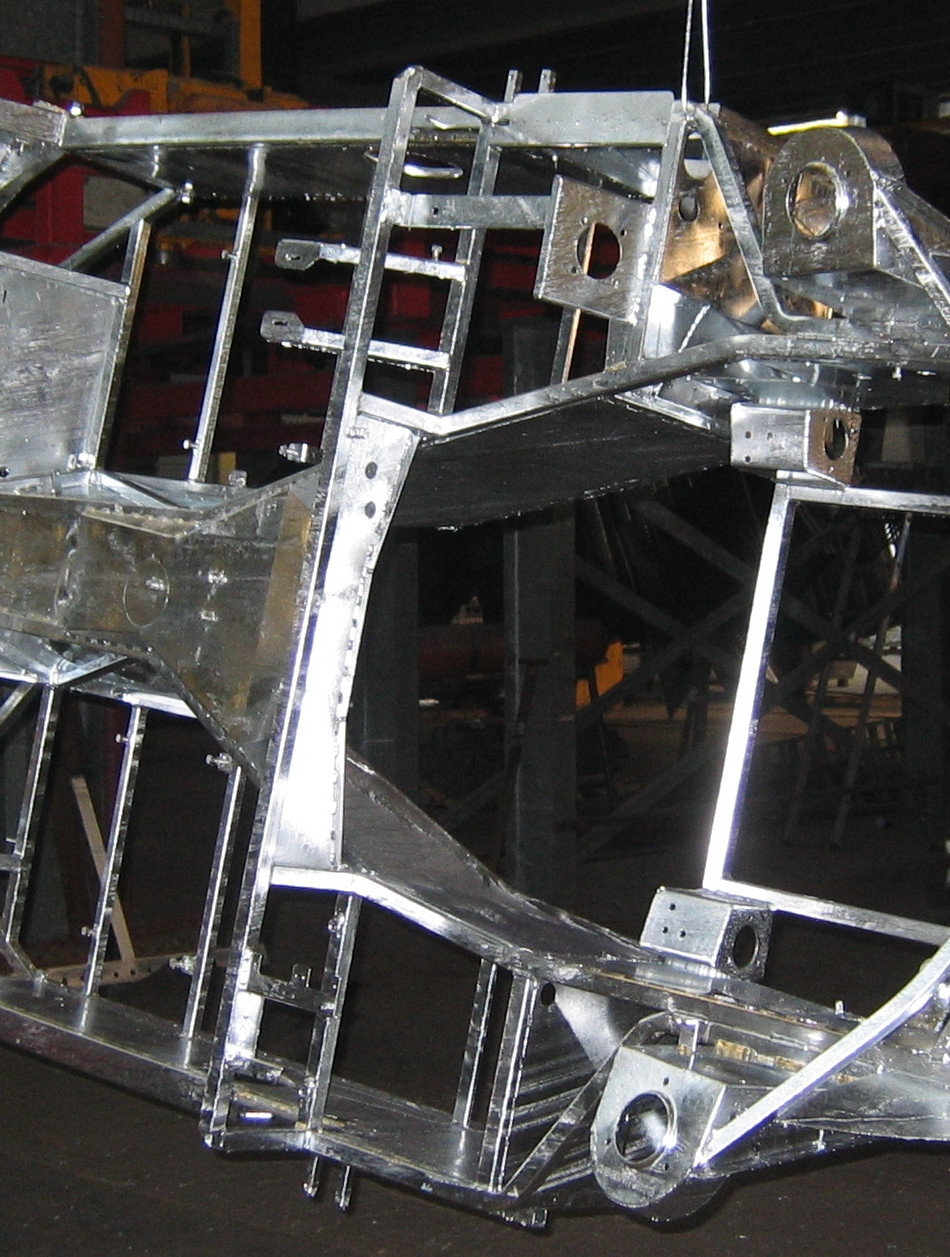

Dass bei sorgfältiger Vorplanung selbst das Feuerverzinken von komplizierten, dünnwandigen Blechkonstruktionen ohne nennenswerten Verzug möglich ist, zeigt sich in der Automobiltechnik, in der in einigen Fällen stückverzinkte Blechkonstruktionen als Chassis eingesetzt werden (siehe Abb. 3 und 4).