D. Fertigungsanforderungen

D.4 SCHWEIßEN VOR DEM FEUERVERZINKEN

Zusammenfassung:

- Grundsätzlich gilt: Allgemeine Fertigungsanforderungen nach Arbeitsblatt D.1 berücksichtigen

- Spannungsarme Fertigung beim Schweißen

- Oberflächenanforderungen an geschweißte Bauteile beachten

- Schweißzusatzstoffe gezielt auswählen

- Überlappungsflächen vermeiden

1. Allgemeines

Schon bei der Planung einer Stahlkonstruktion muss berücksichtigt werden, dass sie feuerverzinkungsgerecht konstruiert wird (siehe auch Arbeitsblätter Kapitel C). An Schweißprozesse vor dem Feuerverzinken werden besondere Anforderungen gestellt, die bei Nichtbeachten nachteilige Auswirkungen auf die Bauteilqualität haben können. Vor diesem Hintergrund sollten bereits bei der Planung die Füge- und Verbindungstechniken mit berücksichtigt werden. Wo es möglich ist, sollten Schweißprozesse in Hinblick auf den nachfolgenden Feuerverzinkungsprozess minimiert werden, anderenfalls sind die folgenden Anforderungen sorgfältig zu berücksichtigen.

2. Spannungsarme Fertigung beim Schweißen

Eine spannungsarme Fertigung beim Schweißen ist wichtig, um Verzug des Bauteils beim Feuerverzinken zu vermeiden. Verzug durch hohe Eigenspannungen im Bauteil kann in Wechselwirkung mit dem Erwärmen des Bauteils im Zinkbad hervorgerufen werden (siehe dazu auch Arbeitsblatt D.2). Zur Vermeidung derartiger nachteiliger Bauteilverformungen gilt es, die durch das Schweißen eingebrachten Eigenspannungen niedrig zu halten.

Aus den genannten Gründen ist es vorteilhaft, den schweißtechnischen Aufwand auf ein Minimum zu reduzieren. Bezüglich der Ausführung von Schweißarbeiten an Bauteilen, die anschließend feuerverzinkt werden, sind folgende Grundregeln im Sinne einer spannungsarmen Fertigung zu beachten:

- Die allgemeinen Grundregeln der Schweißtechnik zur spannungsarmen Fertigung stets berücksichtigen.

- Schweißnähte sind möglichst so zu legen, dass sie in der Schwerachse des Profils liegen. Falls dieses nicht möglich ist, sollten sie symmetrisch zur Schwerachse angeordnet sein.

- Schweißnähte, die die Konstruktion stark versteifen, erst zum Schluss ausführen.

- Die Konstruktion "von innen nach außen" schweißen, damit sich keine hohen Schrumpfspannungen beim Schweißen aufbauen können.

- Bei umfangreichen Schweißarbeiten einen Schweißfolgeplan erarbeiten, der die zuvor genannten Punkte berücksichtigt.

- Um das Feuerverzinken wirtschaftlich durchführen zu können, sollten die Bauteile nicht sperrig sein. Bei großen dreidimensionalen Konstruktionen ist es günstiger, die Teile in ebenflächigen Sektionen verzinken zu lassen und sie erst bei der Montage, vorzugsweise durch lösbare Verbindungen wie Verschraubungen zu verbinden.

3. Oberflächenanforderungen an geschweißte Bauteile

Beim Schweißen vor dem Feuerverzinken sind besondere fertigungstechnische Aspekte hinsichtlich der Oberflächenqualität zu berücksichtigen. Die Schweißnähte müssen sauber hergestellt werden und dürfen keine Poren oder Einbrandkerben aufweisen (siehe Abb. 1). Poren oder Einbrandkerben in der Schweißnaht können zu Fehlstellen in der Verzinkung und langfristig zu Korrosionsschäden führen.

Es ist sicherzustellen, dass keine Schweißschlacken auf der Schweißnaht zurückbleiben. Diese können zu Verzinkungsfehlern führen, da derartige Rückstände im Zuge der üblichen Vorbehandlung in der Feuerverzinkerei nicht beseitigt werden können und als Folge Fehlstellen im Zinküberzug verursachen (Abb. 2). Auch Trennmittel-Sprays, die (nicht bestimmungsgemäß) häufig beim Schutzgasschweißen verwendet werden, um das Anbrennen von Schweißspritzern zu verhindern, können das Verzinkungsergebnis negativ beeinträchtigen. Sie legen einen kaum sichtbaren Film auf die Stahloberfläche, der beim Vorbehandeln ebenfalls nicht entfernt wird und dann seinerseits zu Fehlstellen beim Feuerverzinken führt.

4. Auswahl des Schweißzusatzwerkstoffes

Weicht die chemische Zusammensetzung des Schweißzusatzwerkstoffes erheblich von derjenigen des Grundwerkstoffes ab, können sich auch deutliche Unterschiede im Aussehen und in der Dicke des Zinküberzuges im Bereich von Schweißnähten ergeben. Hohe Gehalte an Silizium in der Schweißnaht können das Feuerverzinkungsergebnis erheblich beeinflussen (siehe hierzu auch Arbeitsblatt B.2).

So werden beim Schweißen unter Schutzgas heute üblicherweise Schweißdrähte eingesetzt, die einen relativ hohen Silizium-Gehalt aufweisen. Dies wird insbesondere bei blecheben bearbeiteten (geschliffenen) Schweißnähten deutlich erkennbar (Abb. 3), die als Folge eines hohen Silizium-Gehaltes in der Schweißnaht an dieser Stelle einen erheblich dickeren Zinküberzug aufweisen, der sich optisch deutlich von seiner Umgebung abhebt. Dem kann, sofern für diese Anwendung zugelassen, durch gezielte Auswahl eines siliziumarmen Schweißzusatzwerkstoffes zum Teil entgegengewirkt werden, wenngleich eine vollständige Unterdrückung nur selten möglich ist.

5. Anforderungen an Überlappungsflächen

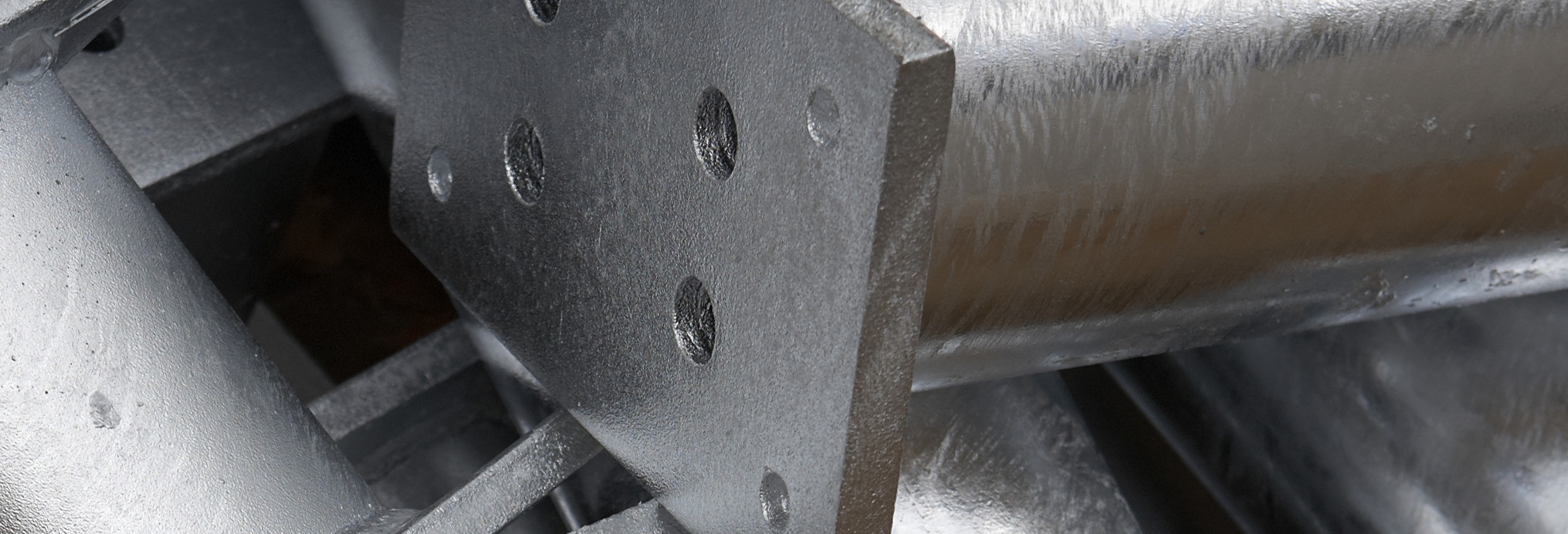

Profile sollten möglichst nicht großflächig miteinander verschweißt werden (Abb. 4), weil sich hierdurch große Überlappungsflächen und Zwischenräume (Spalte) ergeben, in die das Zink nicht eindringen kann. Beträgt die Überlappungsfläche mehr als 100 cm², so ergeben sich weitere Anforderungen in Bezug auf die Notwendigkeit von zusätzlichen Entlüftungsöffnungen gemäß Arbeitsblatt C.2.