Korrosionsschutz für Wasserbau und Offshore

Der Korrosionsschutz durch Feuerverzinken und durch Duplex-Systeme (Feuerverzinken plus Beschichten) wird seit langem für Stahlkonstruktionen im und am Wasser eingesetzt und hat dort seine Dauerhaftigkeit in vielfältiger Weise unter Beweis gestellt. Typische Anwendungsfelder sind der Hafenbau, der Kläranlagenbau, Offshore-Anlagen, der Hochwasserschutz oder auch Gründungen im Wasser.

Korrosionsschutz

Wasserbau und Offshore-Anwendungen stellen in der Regel höchste Anforderungen an den Korrosionsschutz für Stahl. In beiden Bereichen haben sich die Feuerverzinkung und Duplex-Systeme vielfach bewährt. Abhängig von den korrosiven Belastungen und der erwarteten Nutzungsdauer der Stahlbauteile bieten die Feuerverzinkung und Duplex-Systeme einen dauerhaften Schutz.

Feuerverzinken

Zusätzlich zu ihrer bekannten Dauerhaftigkeit bietet eine Feuerverzinkung weitere Vorteile:

- Mechanische Belastbarkeit und optimaler KantenschutzDie Härte einer Feuerverzinkung liegt deutlich über der Härte normaler Baustähle und bietet deshalb einen zuverlässigen Schutz gegen mechanische Einflüsse. Im Vergleich zu einer durchschnittlichen Farbbeschichtung ist eine Feuerverzinkung 20 Mal härter, 10 Mal abriebbeständiger, 8 Mal steinschlagbeständiger, bis zu 4 Mal haftfester und hat einen 20 Mal besseren Kantenschutz.

- Innen wie Außen geschützt

Erfahrensbedingt schützt eine Feuerverzinkung Hohlprofile Innen genauso gut wie Außen. - Chemische und thermische Beständigkeit

Zinküberzüge zeigen in Lösungen mit einem pH-Wert über 5,5 und unter 12,5 ein stabiles Verhalten. Im Bereich von Warmwasser ist die Feuerverzinkung in der Regel bis zu Temperaturen von 35°C einsetzbar. Bei atmosphärischer Belastung liegt die Temperaturgrenze üblicherweise bei 200°C.

Duplex-Systeme (Feuerverzinken + Beschichten)

Bei extremen Korrosionsschutzanforderungen gemäß der Korrosivitätskategorie CX werden zumeist Duplex-Systeme eingesetzt, die reinen Beschichtungssystemen in der Regel überlegen sind. Die Wirkungsmechanismen von Duplex-Systemen beruhen auf einem gegenseitigen Schutz beider Partner. Der Zinküberzug wird durch die Beschichtung vor korrosiven Einflüssen geschützt und bleibt lange Zeit in neuwertigem Zustand unter der Beschichtung erhalten. Umgekehrt haben Beschädigungen an der Beschichtung keine nachteiligen Auswirkungen zur Folge, da die hohe Widerstandsfähigkeit und Abriebfestigkeit des darunter liegenden Zinküberzuges auch hohen Belastungen standhält. Typische Unterrostungen wie bei reinen Beschichtungen entstehen erst gar nicht.

Dünnere Beschichtungen auf Feuerverzinktem Stahl möglich

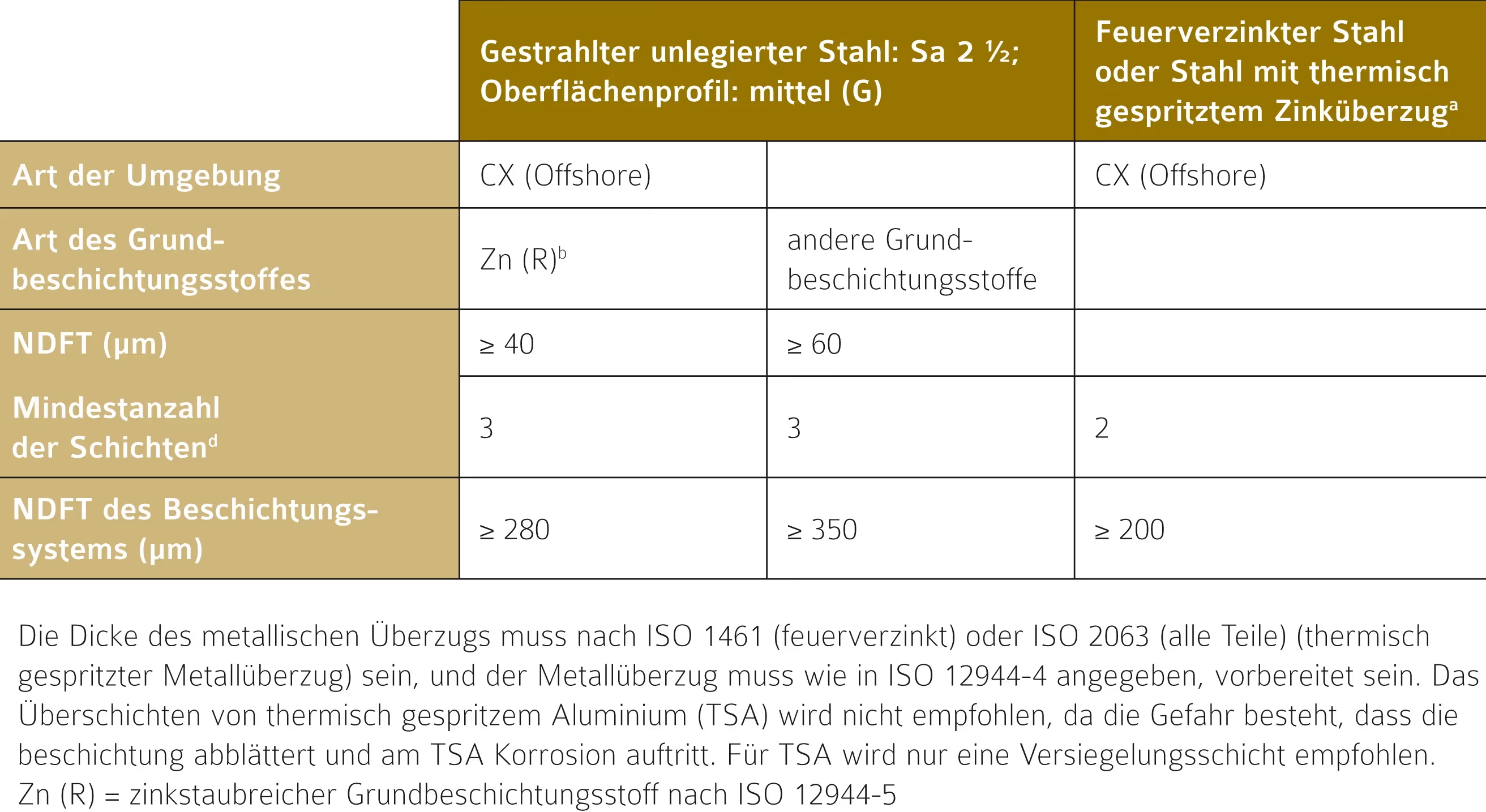

Die überarbeitete Beschichtungsnorm DIN EN ISO 12944 trägt der Langlebigkeit von feuerverzinktem Stahl zumindest ansatzweise Rechnung und ermöglicht um ein Drittel dünnere Beschichtungen auf feuerverzinktem Stahl und erlaubt dies auch bei hochkorrosionsbelasteten Offshore-Anwendungen. Vergleicht man die Anforderungen für die Korrosivitätskategorie CX (Korrosionsbelastung: extrem), zu der Offshore-Bereiche mit hoher Salzbelastung wie beispielsweise Ölplattformen und Windparks, aber auch Industriebereiche mit extremer Feuchtigkeit und aggressiver Atmosphäre gehören, dann zeigt sich, dass Beschichtungen auf feuerverzinktem Stahl dünner und mit weniger Schichten ausgeführt werden können. Die Mindestanzahl der Schichten wird hier mit 2 und die Mindestsollschichtdicke auf den metallischen Überzügen wird mit ≥ 200 µm angegeben.

Vergleiche & Casestudies

Vergleichstest Offshore-Korrosionsschutz der Fino 1: Duplex-Systeme besser als Beschichtungen

Die im Jahr 2003 errichtete Forschungsplattform Fino 1 befindet sich etwa 45 km nördlich der Insel Borkum. Auf der Basis einer Vor-Ort-Untersuchung wurde im Jahr 2013 der Ist-Zustand des Korrosionsschutzes überprüft und in einem Gutachten festgehalten. Als Korrosionsschutz für die Fino 1-Plattform kamen überwiegend reine Beschichtungssysteme zum Einsatz. Ausnahmen bildeten die Geländer des Laufstegs und der Aufstieg zum Helicopter-Deck, die als Duplex-Systeme ausgeführt wurden. Hierdurch ist eine direkte Vergleichsmöglichkeit des Korrosionsschutzes gegeben. An den als Duplex-System ausgeführten Stahlbauteilen wurden nach 10 Jahren Einsatz unter sehr hoher Korrosionsbelastung keine Mängel in Form von Korrosion festgestellt. Im Gegensatz dazu zeigten die beschichteten Bereiche des oberen Jackets diverse, teilweise erhebliche Korrosionserscheinungen, die bis zu Durchrostungen reichten. Der direkte Praxis-Vergleich am Beispiel von Fino 1 zeigt, dass Duplex-Systeme im Offshore-Bereich deutlich dauerhafter sind als vergleichbare reine Beschichtungssyteme.

Langzeittest: Feuerverzinkte Spundwandbohlen im Bodensee (BJ 1968)

In Bottighofen am Bodensee wurde im Jahr 1968 eine neue Hafenanlage errichtet, zu auch eine rund 150 Meter lange aus feuerverzinkten Spundwandbohlen bestende Hafenbeckenbegrenzung gehört. Bei vor Ort Inspektionen der Spundwände in den Jahren 1983, 2006 und 2014 zeigten sich diese auch im Zeitverlauf in einem sehr guten Zustand. Im Bereich der Wasserwechselzone waren Sielbeläge und Algenbewuchs auf den Spundwänden festzustellen, jedoch keine Grundwerkstoffkorrosion. Im atmosphärisch beanspruchten Überwasserbereich wurden in 2014 an den 46 Jahre alten Spundwandbohlen Zinkschichtdicken von 65 – 90 µm ermittelt.