C. Konstruktionsanforderungen

C.1 ALLGEMEINE KONSTRUKTIONSANFORDERUNGEN

Zusammenfassung:

- Hinreichend große Zulauf- und Entlüftungsöffnungen für Hohlkonstruktionen vorsehen

- Max. Bauteilabmessungen und Stückgewichte beachten

- Aufhängepunkte festlegen

- Sperrige Konstruktionen vermeiden

- Große Materialdickenunterschiede vermeiden

- Spalte vermeiden und Überlappungsflächen fachgerecht ausbilden

1. Allgemeines und Sicherheitsanforderungen

Beim feuerverzinkungsgerechten Konstruieren gilt es, die Besonderheiten des Tauchprozesses zu berücksichtigen. Stahlkonstruktionen müssen von ihren Abmessungen in die zur Verfügung stehenden Verzinkungskessel passen. Anhänge- und Anschlagpunkte an der Konstruktion sind vorzusehen. Steifigkeitssprünge und Spalte innerhalb einer Konstruktion sollten begrenzt werden. Hohl- und räumliche Konstruktionen müssen so gestaltet sein, dass das Zink an jede Stelle der Konstruktion gelangt und in die Hohlkörper hinein- und wieder herauslaufen kann. Allseitig geschlossene Hohlkästen, Hohlbauteile und große Überlappungsflächen sind mit Be- und Entlüftungsöffnungen zu versehen, anderenfalls besteht ein lebensgefährliches Explosionsrisiko beim Verzinken. Weitere Hinweise zur fachgerechten Ausbildung der Zulauf- und Belüftungsöffnungen gibt Arbeitsblatt C.3.

2. Bauteilabmessungen, Mehrfachtauchen, Stückgewichte

Bauteile sind unter Größengesichtspunkten problemlos verzinkbar, wenn sie in das Zinkbad passen. Hierbei ist das Nutzmaß des Zinkbades die entscheidende Größe, das etwas kleiner ist als das eigentliche Baumaß. Zwei beispielhafte Baumaße (Länge x Breite x Tiefe) von Verzinkungsbädern in Deutschland sind:

- 19,5 m x 1,8 m x 3,2 m

- 9,8 m x 2,2 m x 3,1 m

Übergroße Stahlteile können unter Umständen durch zweimaliges Tauchen einzelner Bereiche verzinkt werden. Durch mehrfaches Tauchen der Stahlteile werden diese ungleichmäßig erwärmt, was unter ungünstigen Bedingungen einen Verzug der Stahlteile zur Folge haben kann. Bis zum Erreichen der Zinkbadtemperatur dehnt sich ein Stahlteil um ca. 5 mm je laufenden Meter Bauteillänge aus.

Unterschiedliche Erwärmung ist bei mehrfachem Tauchen unvermeidlich, da sich nur ein Teil der Konstruktion in der 450 °C heißen Zinkschmelze befindet. Die Folge ist eine unterschiedliche Ausdehnung der Ober- bzw. Unterseite des Bauteils.Der Überlappungsbereich ist beim Mehrfachtauchen zumeist sichtbar. Mehrfachtauchen (Abb.1) von langen, schlanken Stahlteilen (z. B. Walzträger) ist relativ problemlos, da sich nur geringfügige Unterschiede in der Wärmedehnung der Ober- bzw. Unterseite eines Bauteiles einstellen. Komplizierter wird es, wenn das Stahlteil eine große Höhe (z. B. Fachwerkträger) aufweist. Mehrfachtauchen sollte die Ausnahme darstellen und bedarf bereits vor der Fertigung zwingend einer vorherigen Abstimmung mit der Feuerverzinkerei. Vorteilhaft ist die Zerlegung in einzelne Schraub- oder Schweißstöße bzw. Segmente, um ein Mehrfachtauchen zu vermeiden.

Hinsichtlich des Eigengewichtes zu verzinkender Bauteile müssen die Hublasten der Kräne in der Feuerverzinkerei berücksichtigt werden. Die maximalen Einzelgewichte, die gehoben werden können, sind sehr unterschiedlich. Große Anlagen können zwar hohe Einzelgewichte, jedoch selten Lasten über 10 Tonnen heben. Es ist empfehlenswert, bei Sondergrößen auch das Maximalgewicht von Einzelteilen mit der Feuerverzinkerei frühzeitig abzustimmen.

3. Aufhängepunkte am Verzinkungsgut

Die Aufhängung von Stahlteilen sollte so erfolgen, dass das flüssige Zink beim Herausziehen der Stahlteile aus dem Zinkbad gut ablaufen kann. Hierzu müssen die Aufhängepunkte und auch die Anordnung der Zulauf- und Entlüftungsöffnungen berücksichtigt werden (Abb. 2). Bei kleineren und mittleren Konstruktionen sind oftmals Bohrungen in Kopf- und Stirnplatten für die Aufhängung beim Verzinken geeignet. Bei hohen Stückgewichten bzw. sehr großen Stahlkonstruktionen muss genau festgelegt sein, wo die Stahlteile aufgehängt werden können, ohne sie zu beschädigen. Bei Großkonstruktionen muss die Tragfähigkeit derartiger Aufhängepunkte gegebenenfalls berechnet werden. Derartige Aufhängungen erleichtern den Transport, die Montage und das Handling in der Feuerverzinkerei.

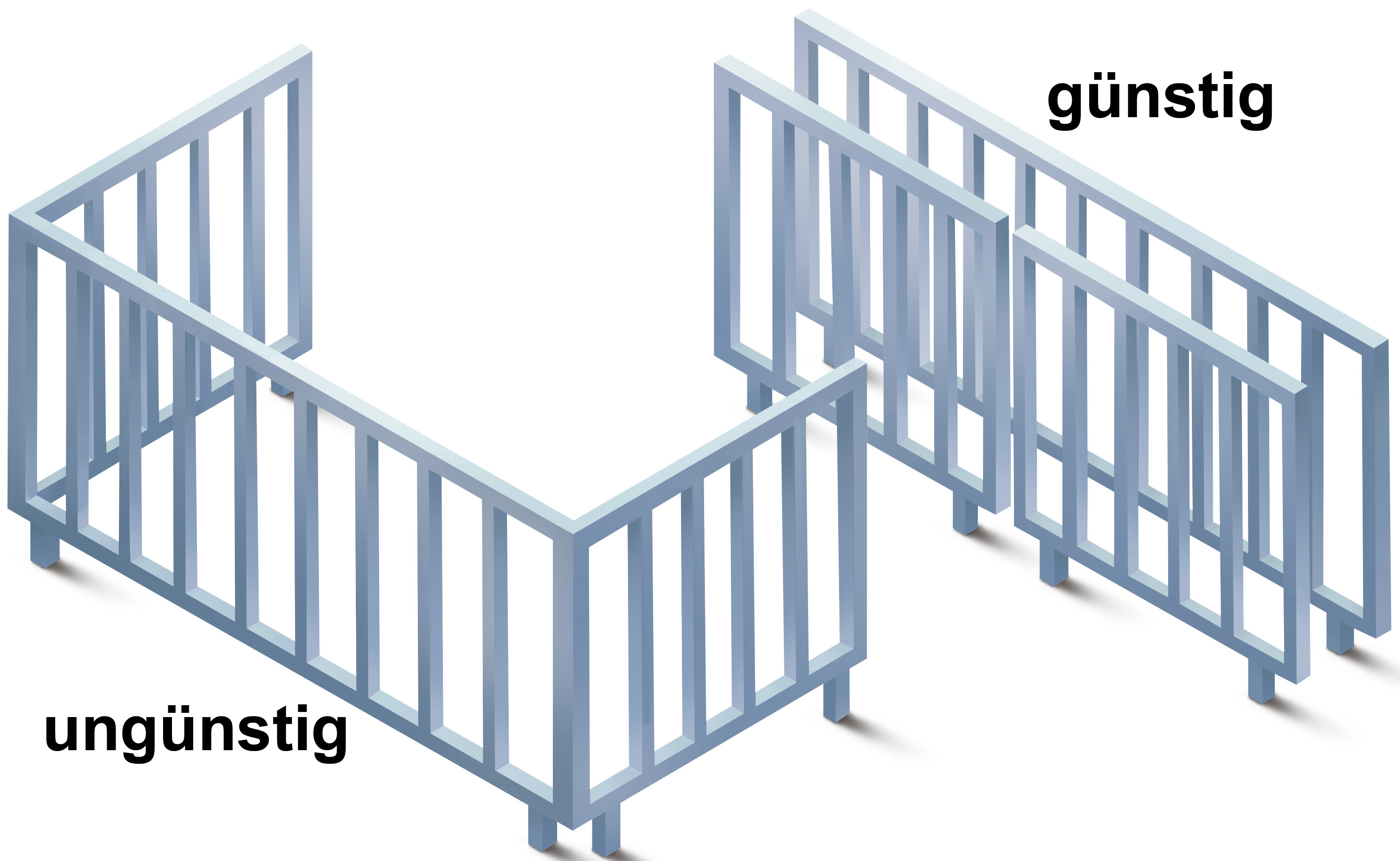

4. Sperrige Teile

Zweidimensionale Konstruktionen lassen sich wirtschaftlicher verzinken als dreidimensionale Konstruktionen (Abb. 3). Große, abgewinkelte (dreidimensionale) Konstruktionen erhöhen die Verzinkungkosten, da Traversen während des Feuerverzinkens nicht optimal genutzt werden können. Die Verzinkungsqualität kann zudem nachteilig beeinflusst werden. Konstruktionen sollten daher möglichst zweidimensional geplant werden.

5. Materialdicken

Stahlbauteile müssen sich zur Bildung der Eisen-Zink-Legierung komplett auf die Zinkbadtemperatur erwärmen. Das Detail mit der größten Materialdicke bestimmt dabei die Tauchdauer. Dünnwandige Bauteile erreichen deutlich schneller die Zinkbadtemperatur als dickwandige Bauteile. Die Materialausdehnung und das Abkühlverhalten zwischen dick- und dünnwandigen Bauteilen kann je nach Dickenverhältnis unterschiedlich ablaufen. Optimal sind Werkstücke mit gleichen oder nahezu gleichen Materialdicken. Da dies eher die Ausnahme ist, ist darauf zu achten, dass das Verhältnis von minimaler Materialdicke zu maximaler Materialdicke den Verhältniswert 1:5 nicht überschreitet (Abb. 4). Bei sehr ungünstigen Dickenverhältnissen sollte über eine lösbare Verbindung (z. B. Schraubverbindung) der einzelnen Elemente nachgedacht werden.

6. Spalte und Überlappungsflächen

Spalte und Überlappungsflächen sind nach Möglichkeit zu vermeiden. In Spalten kann Flüssigkeit aus den Vorbehandlungsbädern eindringen, die beim Tauchen in der Zinkschmelze explosionsartig verdampft. Kleinflächige Überlappungen sind ringsum dicht zu verschweißen. Für großflächige Überlappungen hingegen sind Entlüftungsöffnungen zwingend erforderlich. Mehr Informationen zu Überlappungsflächen und Entlüftungsöffnungen gibt Arbeitsblatt C.2.