D. Fertigungsanforderungen

D.6 GEZIELTE VERMEIDUNG DER ZINKANNAHME

Zusammenfassung:

- Grundsätzlich gilt: Allgemeine Fertigungsanforderungen nach Arbeitsblatt D.1 berücksichtigen

- Einsatz von Gewebebändern

- Schutz von Flächen durch Beschichtungsstoffe

- Verschluss von Sacklöchern

- Schutz von Innengewinden mittels Schraube

1. Allgemeines

Beim Feuerverzinken ist es mitunter erforderlich, einzelne Bereiche einer Konstruktion unverzinkt zu lassen. Dieses bedarf besonderer Maßnahmen der Maskierung/Abdeckung, da es sich beim Feuerverzinken um ein Tauchverfahren handelt, wodurch alle Bereiche eines Bauteils grundsätzlich mit der Zinkschmelze in Kontakt kommen. Dieses kann z. B. bei folgenden Anwendungen erforderlich werden:

- Innen- und Außengewinde

- Passflächen mit engen Toleranzen

- Montagebohrungen, Sacklöcher etc.

- Oberflächen, auf denen nach dem Feuerverzinken auf zinkfreiem Untergrund geschweißt werden soll

Je nach Anwendungszweck bieten sich verschiedene Verfahren an. In allen Fällen sollten die Maßnahmen zur Vermeidung der Zinkannahme nach Rücksprache mit dem Verzinkungsunternehmen bereits im Fertigungsbetrieb durchgeführt werden. Bezugsquellen für einzelne Produkte sind beim Feuerverzinkungsbetrieb in der Nähe erhältlich.

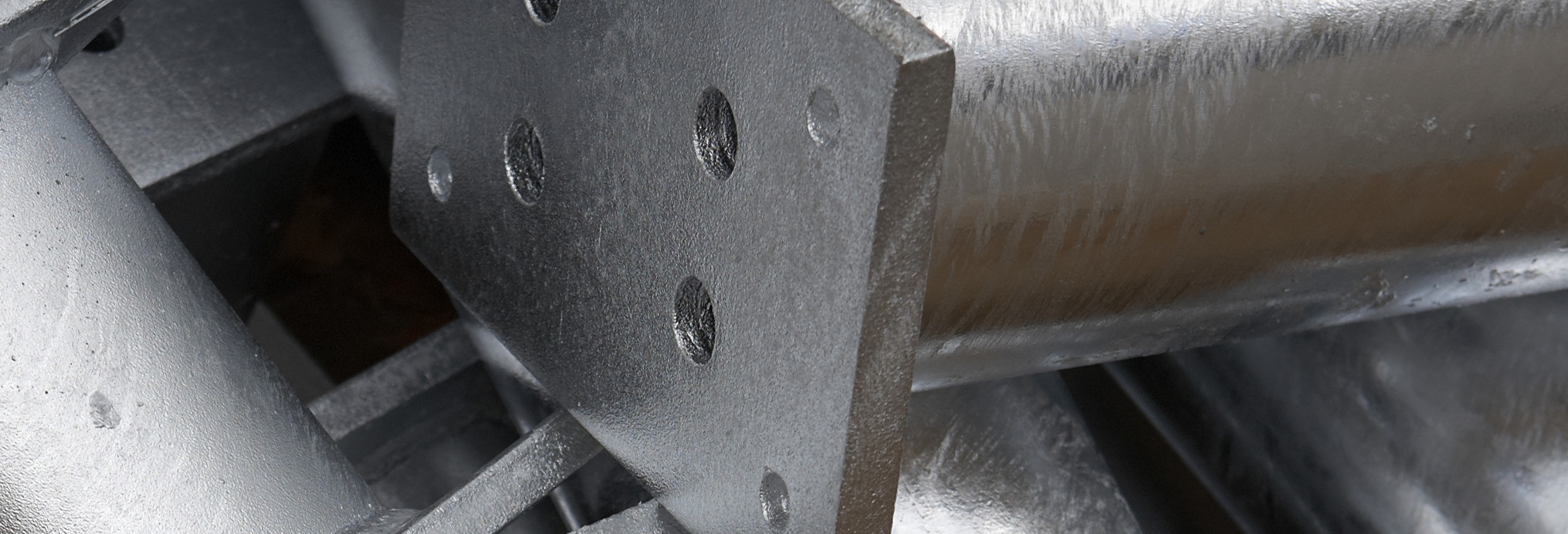

2. Anwendung von Gewebebändern

Um zylindrische Teile (z. B. Gewindebolzen, Zapfen usw.) vor der Zinkschmelze zu schützen, empfiehlt es sich, die betreffenden Bereiche mehrlagig mit einem handelsüblichen Gewebeband (Kunststoff-Isolierband ist wenig geeignet) fest zu umwickeln (Abb. 1). Durch die Temperatureinwirkung beim Feuerverzinken verbrennt zwar das Gewebeband, die verbliebenen Rückstände sorgen jedoch dafür, dass der umwickelte Bereich zinkfrei bleibt. Nach dem Feuerverzinken müssen allerdings die Rückstände des Gewebebandes mechanisch, beispielweise mit einer Drahtbürste, entfernt werden (Abb. 2). Zum Schutz flächiger Bereiche ist das Abdecken mittels Gewebeband hingegen nicht geeignet, da es sich dort mitunter löst und eine flächige Abdeckung dann nicht mehr gewährleistet ist.

3. Anwendung von Schutz-Beschichtungen

Zum Schutz flächiger Bereiche vor dem Kontakt mit der Zinkschmelze können diese mit speziellen Beschichtungsstoffen geschützt werden. Auch hier sorgt die aufgetragene Beschichtung dafür, dass der so maskierte Bereich nicht mit der Zinkschmelze in Kontakt kommt und sich daher dort auch kein Zinküberzug ausbildet. Ähnlich wie bei den Gewebebändern werden durch die Temperatureinwirkung der Zinkschmelze die aufgetragenen Beschichtungen zwar zerstört; die Rückstände verhindern jedoch den Kontakt zur Zinkschmelze. Selbstverständlich ist es vor einer weiteren Verarbeitung erforderlich, die Rückstände zu entfernen. Auch hierbei empfiehlt es sich, die verbliebenen Rückstände abzubürsten oder abzuschleifen. Für Gewindeteile sind derartige Beschichtungen weniger geeignet, da sie sich nicht gleichmäßig über alle Bereiche eines Gewindes verteilen und die Schutzwirkung daher auch unterschiedlich sein kann. Der Fachhandel (z. B. der Kfz-Zubehör-Handel) liefert auch hitzebeständige Farbbeschichtungen, die zum Beispiel zum Beschichten von Abgasanlagen bestimmt sind. Derartige Stoffe können zum Abdecken von flächigen Bereichen zum Schutz vor der Zinkschmelze eingesetzt werden (Abb. 3). Derartige Spezial-Beschichtungsstoffe können als Spray, flüssige Beschichtung oder als Paste verarbeitet werden. Um eine vollständige Abdeckung zu erzielen, ist es erforderlich, die Beschichtungsstoffe i. d. R. mehrfach und in einer ausreichenden Dicke aufzutragen. In allen Fällen sind die Anweisungen des Herstellers zu beachten. Auch die vorherige Absprache mit dem Feuerverzinkungsunternehmen ist unerlässlich.

4. Verschluss von Sacklöchern

Knetmassen eignen sich in erster Linie zum Schutz von Sacklöchern. Der Kfz-Zubehör-Handel liefert geeignete Produkte, die zum Abdichten kleiner Löcher in Abgasanlagen von PKW´s angeboten werden. Mit einer geringen Menge Wasser befeuchtet, bildet sich eine plastisch formbare Masse, die in die betreffenden Öffnungen - möglichst ohne größere Lufteinschlüsse - eingedrückt wird (Abb. 4). Dort härtet die Knetmasse aus und vermindert so zuverlässig das Eindringen von Zink. Auch hier ist es erforderlich, die Rückstände der Knetmasse nach dem Feuerverzinken wieder rückstandsfrei zu entfernen.

5. Schutz von Innengewinden

Innengewinde kann man durch das Eindrehen einer passenden Schraube, deren Gewinde man zuvor gefettet hat, schützen. Beim Herausdrehen der Schraube nach dem Verzinken ist es empfehlenswert, die Schraube unter leichter Erwärmung mit einer weichen Flamme zu lösen, um Abplatzungen des Zinküberzuges im unmittelbaren Kontakt mit der Schraube zu verhindern. Diese Art des Schutzes kann allerdings nur bei Durchgangsgewinden zur Anwendung kommen, da bei Sacklöchern durch das Verschließen mit einer Schraube ein Hohlraum entsteht, der aus Sicherheitsgründen beim Feuerverzinken unzulässig ist.