G. Duplex-Systeme

G.3 PULVERBESCHICHTEN VON FEUERVERZINKTEM STAHL

Zusammenfassung:

- Berücksichtigung des Arbeitsblattes G.1 - Allgemeine Anforderungen an Duplex-Systeme

- Anzuwendende und vereinbarte Regelwerke beachten

- Die Feuerverzinkerei sollte vorab über die Ausführung eines Duplex-Systems informiert werden.

- Fachgerechte Oberflächenvorbereitung vor dem Beschichten und Verwendung geeigneter Beschichtungsstoffe

1. Allgemeines

Im Bauwesen regelt DIN 55633-1, "Beschichtungsstoffe – Korrosionsschutz von Stahlbauten durch Pulver-Beschichtungssysteme - Bewertung der Pulver-Beschichtungssysteme und Ausführung der Beschichtung“ den Korrosionsschutz von Stahlbauten durch Pulver-Beschichtungssysteme auf feuerverzinktem Stahl. Ergänzend ist DIN EN 15773 „Industrielle Pulverbeschichtung von feuerverzinkten und sherardisierten Gegenständen aus Stahl (Duplex-Systeme) – Spezifikationen, Empfehlungen und Leitlinien“ zu erwähnen. Eine kompetente Einführung in die Thematik bietet die "Verbände-Richtlinie Duplex-Systeme" (Download unter www.feuerverzinken.com). Sie kann kostenlos angefordert werden. Für Duplex-Systeme bestehen spezielle Anforderungen an die Oberflächenvorbereitung und an die Pulver-Beschichtungsstoffe.

2. Anforderungen an die Beschichtungsstoffe

Beschichtungsstoffe werden auf unterschiedlicher Bindemittelbasis hergestellt. Die Eignung von Beschichtungsstoffen für feuerverzinkten Stahl muss im produkttechnischen Datenblatt des Herstellers ausdrücklich bestätigt werden. Für Duplex-Systeme geeignete Pulver-Beschichtungstoffe sind in Tabelle 1 aufgeführt.

3. Oberflächenvorbereitung vor dem Pulverbeschichten

Das ausführende Beschichtungsunternehmen hat sich vor der Applikation vom Zustand des Zinküberzuges und von seiner Eignung als Beschichtungsträger zu überzeugen. Eine Oberflächenvorbereitung und/oder Vorbehandlung des Zinküberzuges ist in der Regel erforderlich, um die Haftfestigkeit einer Beschichtung auf der Feuerverzinkung zu gewährleisten. Eventuell vorliegende arteigene Produkte (z. B. Weißrost) und artfremde Verunreinigungen (z. B. Schmutz, Öl, Fett usw.) müssen zuvor entfernt werden. Die Ausführung der fachgerechten Oberflächenvorbereitung liegt im Verantwortungsbereich des Beschichtungsunternehmens.

Art und Umfang der Oberflächenvorbereitung sind abhängig vom Oberflächenzustand der Feuerverzinkung, von dem aufzubringenden Beschichtungsstoff, von der späteren Korrosionsbelastung (Korrosivitätskategorie und erwartete Schutzdauer), von der technischen Durchführbarkeit. Die Vorbereitung der für das Pulverbeschichten (gemäß DIN 55633-1) als geeignet befundenen verzinkten Oberflächen erfolgt durch Sweep-Strahlen, Zinkphosphatierung und/oder durch Chromatierung, bzw. Gelb-Chromatieren. Andere Verfahren mit gleicher Eignung sind möglich.

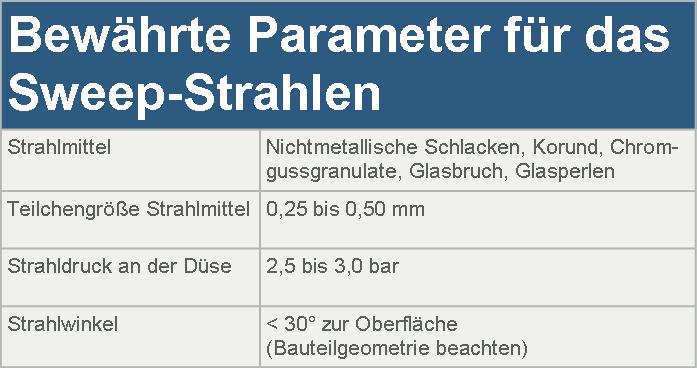

Sweep-Strahlen

Sweep-Strahlen stellt ein sanftes Strahlen mit nichtmetallischen Strahlmitteln zum Reinigen und Anrauen der Zinkoberfläche. Nach dem Sweep-Strahlen muss die Oberfläche einheitlich matt aussehen (s. DIN EN ISO 12944-4). Parameter für das Sweep-Strahlen sind Tabelle 2 zu entnehmen.

4. Applikation

Pulver-Beschichtungsstoffe können nur im Werk per Hand- oder Automatikanlage durch Sprühen appliziert werden. Nach der Beschichtung erfolgt die Aushärtung zumeist in einem Einbrennofen bei Temperaturen von ca. 150 °C bis 220 °C. Die Verarbeitung der Beschichtungsstoffe sowie eine evtl. produktspezifische Vorbereitung der Oberflächen sind nach den Vorgaben des Beschichtungsstoff-Herstellers durchzuführen. Zum Schutz vor Beschädigung beim Transport oder weiterer Montage sind entsprechende Maßnahmen vorzusehen. Zwischen den Vertragspartnern sollten im Vorfeld Regelungen über die Ausbesserung von evtl. Beschädigungen getroffen werden.

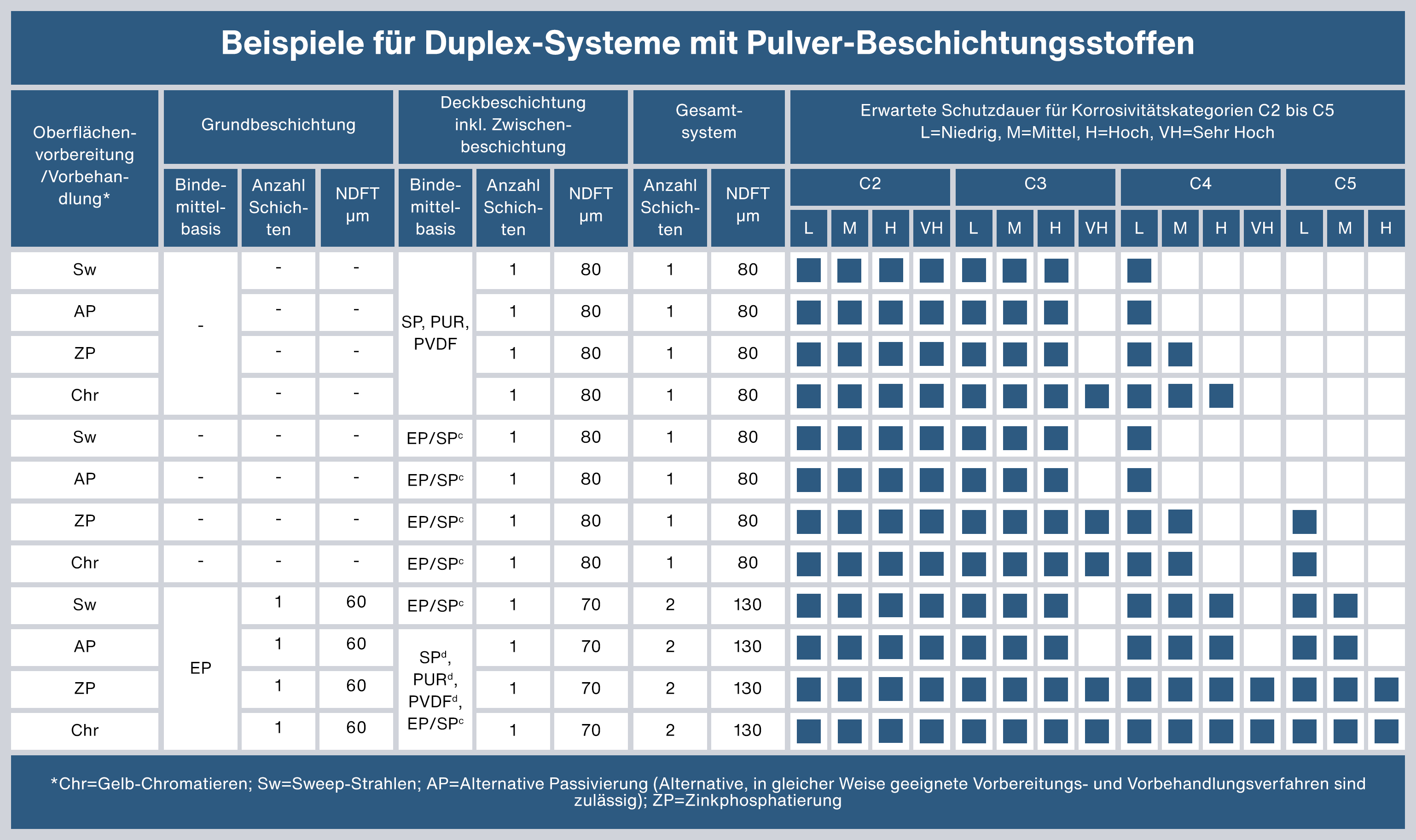

5. Beispiele für Duplex-Systeme

Die DIN 55633-1 (Ausgabe März 2021) gibt unter Abschnitt 5.3 die Schutzdauer wie folgt an:

Niedrig (L) – Low = bis 7 Jahre

Mittel (M) – Medium = über 7 bis 15 Jahre

Hoch (H) – High = 15 bis 25 Jahre

Sehr hoch – Very high = über 25 Jahre

Die Schutzdauer gibt den Zeitraum bis zur ersten Instandsetzung einer Beschichtung an, wobei das Ausmaß der aufgetretenen Beschichtungsschäden vereinbart sein muss. Es ist zu beachten, dass sich die Schutzdauer ausschließlich auf das Beschichtungssystem bezieht und nicht den zusätzlichen Schutz der Feuerverzinkung berücksichtigt. Die Schutzdauer des Gesamtsystems aus Feuerverzinkung und Beschichtung ist um ein vielfaches höher. Der Begriff der “Schutzdauer“ bezieht sich bei Duplex-Systemen auf die Haftfestigkeit des Beschichtungssystems auf dem feuerverzinkten Substrat.