Legierungs-Überzüge

Seit einiger Zeit werden neue kontinuierlich schmelztauchveredelte Legierungsüberzüge auf Zink-Aluminium-Magnesium-Basis am Markt angeboten. Mit vollmundigen Versprechen wie „Weniger ist mehr“ oder gar „10 Mal besser als Stückverzinken“ propagieren ihre Hersteller diese Produkte. Bei einem seriösen, faktenbasierten Vergleich dieser Legierungsüberzüge mit dem Stückverzinken nach DIN EN ISO 1461 kommt man jedoch schnell zu einem anderen Ergebnis.

Dauerhaftigkeit

Unter atmosphärischen Anwendungsbedingungen (z.B. Industrie-/Stadtatmosphäre) zeigen kontinuierlich schmelztauchveredelte Legierungsüberzüge auf Zink-Aluminium-Magnesium-Basis (ZM-Überzüge) ähnliche Korrosionsraten wie stückverzinkte Überzüge nach DIN EN ISO 1461. Unterschiede bestehen jedoch hinsichtlich der Schichtdicken.

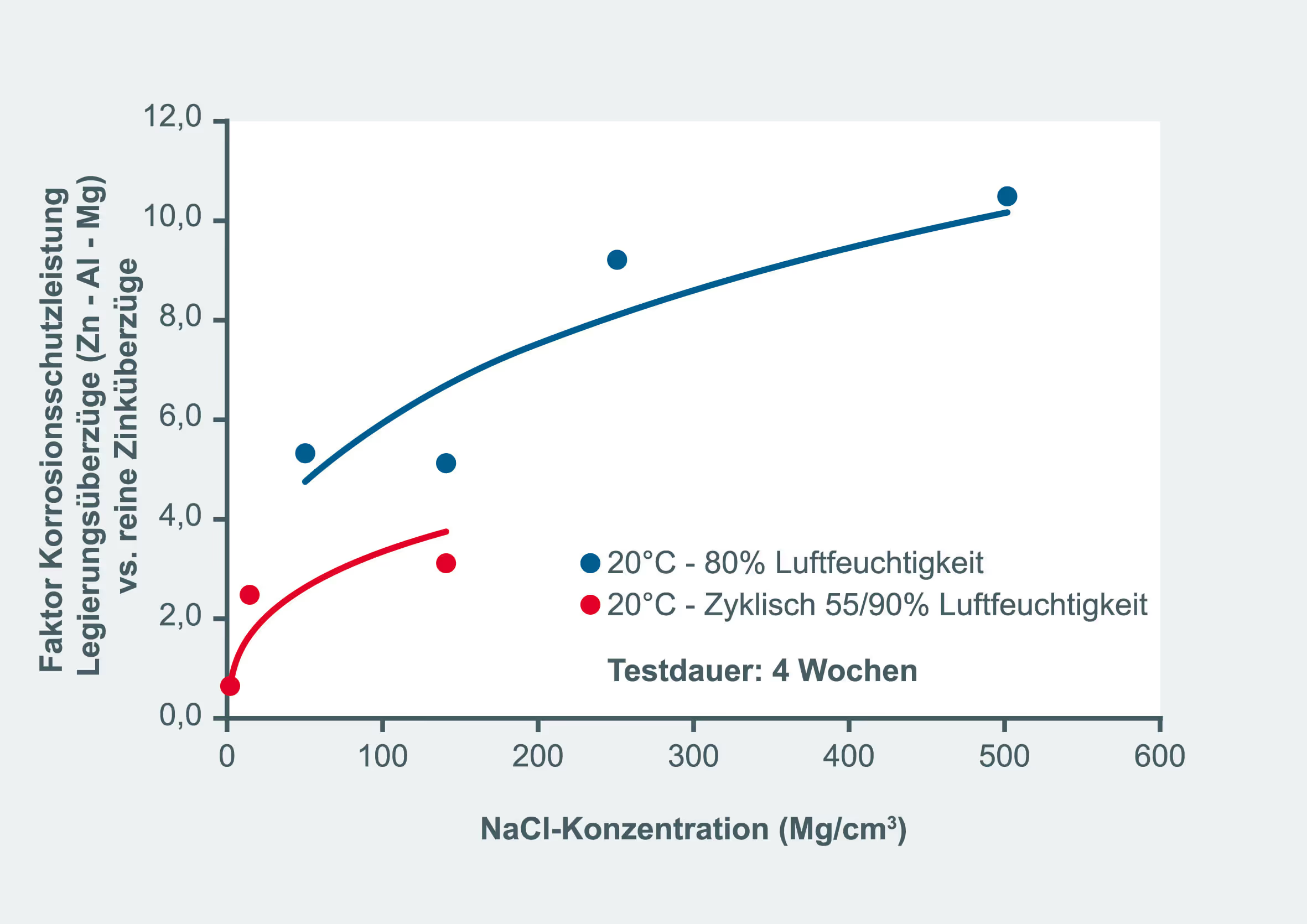

Da stückverzinkte Überzüge deutlich höhere Schichtdicken besitzen, erreichen sie auch eine erheblich höhere Schutzdauer. Je nach Produkt sind stückverzinkte Überzüge nach DIN EN ISO 1461 bis zu 10 Mal dicker als ZM-Überzüge. Lediglich unter extremen Korrosionsbelastungen (wie z.B. andauernd hohe Feuchtigkeit bei gleichzeitiger hoher Chloridbelastung), die in der Praxis extrem selten auftreten, erreichen kontinuierlich schmelztauchveredelte Legierungsüberzüge geringere Korrosionsraten. Diese können jedoch nicht die geringere Schichtdicke dieser Legierungsüberzüge kompensieren.

Praxisbewährter Schutz

Es gibt umfangreiche Langzeiterfahrungen mit stückverzinkten Überzügen nach DIN EN ISO 1461, die unter üblichen atmosphärischen Bedingungen (Industrie-/Stadtatmosphäre) eine Schutzdauer von 50 Jahren und mehr erreichen. Langzeiterfahrungen mit kontinuierlich schmelztauchveredelten Legierungsüberzügen und normative Regelungen zu dieser Produktgruppe gibt es nicht.

Das Beispiel zeigt, dass Kurzzeittests wie der Salzsprühnebeltest keine Praxis-Relevanz haben. Internationale Normen (DIN EN ISO 14713) besagen klar und eindeutig, dass Kurzzeittests, wie der Salzsprühnebeltest, nicht für Materialvergleiche eingesetzt werden dürfen. Den Normen ist zudem zu entnehmen, dass Ergebnisse aus Kurzzeitkorrosionstests im Labor (wie z.B. Salzsprühnebeltest) nicht zur Ableitung von Aussagen zur Korrosionsschutzdauer in realen Anwendungen genutzt werden können.

ZM-Überzüge werden üblicherweise passiviert, d.h. mit einer zusätzlichen Schutzschicht nachbehandelt, um die dünnen Metallüberzüge bei Transport und Lagerung zusätzlich zu schützen. Durch diese Passivierung werden die Korrosionsschutzeigenschaften kurzfristig verbessert. Eine Passivierung führt deshalb auch zu besseren Ergebnissen in Kurzzeittests. Bei langfristiger Betrachtung (Zeiträume über 10 Jahre) trägt eine Passivierung nicht zu einer nennenswerten Verbesserung der Korrosionsschutzeigenschaften bei.

Rundum-Schutz

Bei kontinuierlich schmelztauchveredeltem Blech, das als Halbzeug nach dem Schmelztauchveredeln weiterverarbeitet wird, wird der schützende Metallüberzug durch Schneiden und Stanzen zerstört. Durch Umformprozesse kann es zudem zu einer Reduzierung der geringen Schichtdicke und zu Rissen in der Zinkschicht in den Umformbereichen kommen, was sich ebenfalls negativ auf den Korrosionsschutz auswirkt. Nur stückverzinkte Überzüge bieten einen Rundum-Schutz für das fertige Produkt.

Bei Zinküberzügen gilt „viel hilft viel“. ZM-Überzüge erreichen unter praxisüblichen Anwendungsbedingungen ähnliche Korrosionsraten wie stückverzinkte Überzüge nach DIN EN ISO 1461. Bei ähnlichen Korrosionsraten entscheidet die Schichtdicke über die Schutzdauer. Stückverzinkte Überzüge sind aufgrund ihrer höheren Schichtdicken somit deutlich langlebiger und bieten einen dauerhaften Rundum-Schutz. Ergebnisse aus Kurzzeittests seitens der Hersteller von ZM-Überzüge sind irreführend und besitzen keinerlei Praxisrelevanz.